طراحی قالب و قالب سازی، یکی از مراحل اساسی در فرآیند تولید قطعات پلاستیکی و پلیمری است که نقشی حیاتی در کیفیت و دقت محصولات نهایی دارد. نحوه طراحی قالب پلیمری و انتخاب تکنیکهای قالبسازی پلیمری میتواند تأثیر زیادی بر کارایی، هزینهها و زمان تولید داشته باشد. در این راستا، آشنایی با روشهای طراحی و ساخت قالب پلیمری و تکنیکهای مختلف قالبسازی پلیمری از اهمیت ویژهای برخوردار است.

این تکنیکها شامل انتخاب مواد اولیه پلیمری مناسب، طراحی دقیق کانالهای تزریق، و استفاده از فناوریهای نوین برای بهبود کارایی قالبها است. در این مقاله به بررسی روشها و تکنیکهایی میپردازیم که در طراحی قالب پلیمری و قالب سازی پلیمری به کار میروند و به تولید محصولات باکیفیت و دقیق کمک میکنند.

آشنایی با طراحی قطعات پلیمری

بررسی در مورد طراحی قالب و قالب سازی نشان داده است که طراحی قطعات پلیمری یک کار پیچیده است و شامل فاکتورهای زیادی است. علاوه بر مسائل عملکردی و ساختاری، مسائل مربوط به شکلدهی نقش زیادی در طراحی قالب یک قطعه پلیمری دارد. رعایت اصول طراحی قطعات پلیمری منجر به تولید قطعهای میشود که علاوه بر آسانتر ساختن و مونتاژ کردن، معمولاً در کابرد بسیار قویتر خواهد بود.

اگر قطعه به طور مناسب برای توزیع یکنواخت تنشها در سراسر قطعه طراحی نشده باشد و یا دارای مناطقی باشد که تنشها در آن قسمت متمرکز شوند، تنشهای مکانیکی واردشده بر روی یک قطعه میتواند باعث از کار افتادن قطعه شود.

طراحی قالب و قالب سازی

مطالعات در مورد طراحی قالب و قالب سازی نشان داده است که طراحی و ساخت قالب تزریق پلاستیک فرآیندی پیشرفته، فنی و اغلب پیچیده است که برای تولید قطعات باکیفیت با ابعاد دقیق، نیاز به دقت بالا و دانش علمی دارد. مهندسان طراحی و ساخت قالب همچنین باید مشخصات اندازه گیت را برای پر کردن مناسب و حداقل زمان چرخه محاسبه کنند و همچنین بهترین روشهای خاموش کردن را برای دوام ابزار در طول عمر برنامه تعیین کنند.

انواع روشهای ساخت قالب تزریق پلاستیک

بررسی در مورد طراحی قالب و قالب سازی نشان داده است که قالبگیری باکالیت و پلیمری، دو نوع از روشهای قالبگیری در صنعت پلاستیک هستند که هر کدام برای تولید قطعات مختلفی به کار گرفته میشوند. انواع روشهای قالبگیری باکالیت عبارتاند از:

- قالبگیری انتقالی

- قالبگیری تحت فشار

- قالبگیری تحت فشار پیستول

قالبگیری و تزریق پلاستیک (قالبگیری پلیمری)

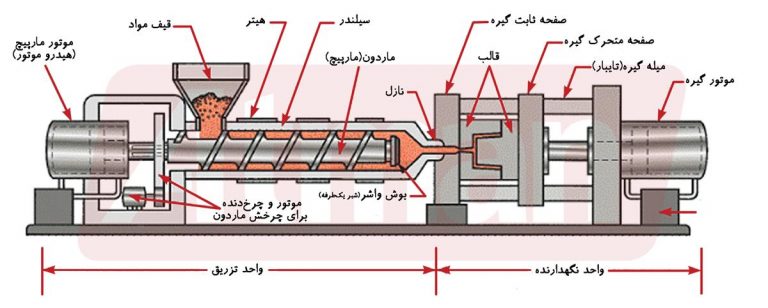

ماده اولیه به صورت پودر یا گرانول از قیف وارد دستگاه تزریق شده و بعد از تبدیل شدن به مذاب، توسط سیلندر و ماردون، با فشار مشخصی به قالب موردنظر تزریق میشود. اگر قالب سرد باشد، قطعه پس از شکلگیری، توسط پینها با فشار مشخصی از قالب جدا میشود و اگر قالب از نوع دیگری باشد، بعد از شکلگیری، قالب سرد میشود و پلاستیک سفت و سخت شده و با باز شدن قالب، قطعه شکلگرفته خارج میشود. یکی از نکاتی که میتوان به آن اشاره داشت آن است که پس از آن که تولید کامپاند پلیمری پایان یافت، میتوان از محصول نهایی برای قالبگیری استفاده کرد.

بخشهای قالب تزریق پلاستیک

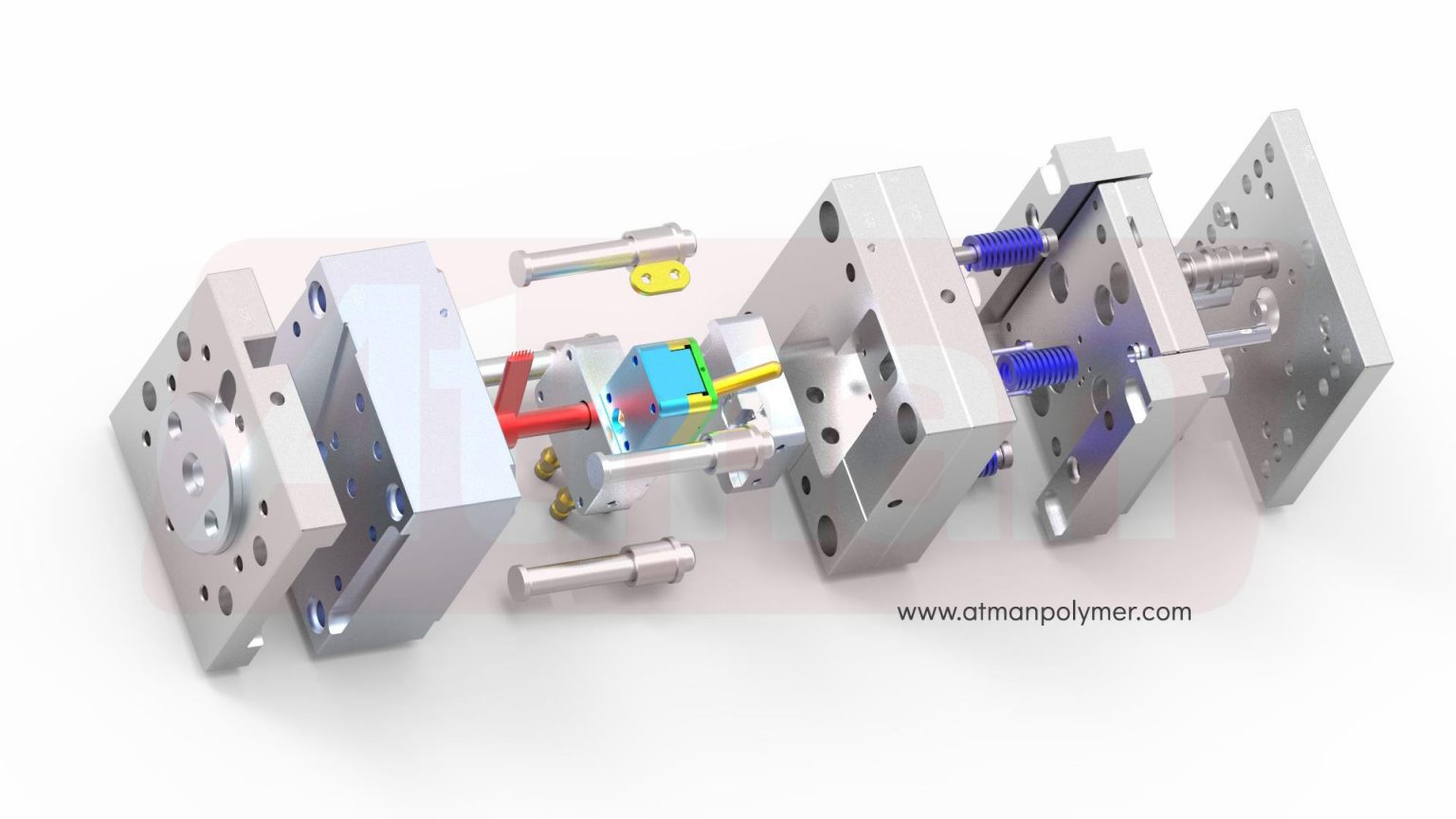

قالبهای تزریق پلاستیک تکحفرهای علاوه بر ارزان و مقرونبهصرفه بودن، دارای طراحی سادهای هستند که در کمترین زمان قابل ساختاند. از این قالبها برای تولید قطعات پلاستیکی استفاده میگردد. بخش ثابت قالب و بخش متحرک را میتوان بخشهای اصلی قالب تزریق پلاستیک معرفی نمود.

- بخش ثابت قالب (نیمهثابت) در طراحی قالب و قالب سازی: بخشی که مواد گرم تزریقی پلاستیک به آن تزریق میشوند.

- بخش متحرک (نیمهمحرک) در طراحی قالب و قالب سازی: مکانیزم خروج قطعات اکثرا در این بخش قرار دارد.

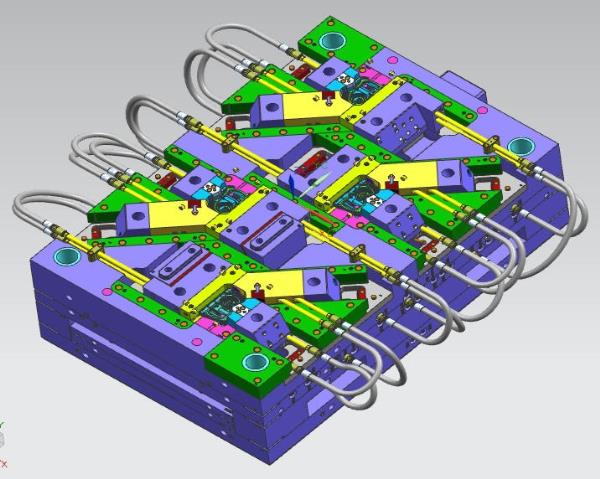

قالبهای تزریق پلاستیک چندحفرهای برای تولیدات انبوه، به خصوص قطعاتی که دارای سایز کوچک باشند، در صنایع مختلف مورد استفاده قرار میگیرند.

دستگاه تزریق پلاستیک چگونه کار می کند؟

دستگاه تزریق پلاستیک در طراحی قالب و قالب سازی به این شیوه کار میکند:

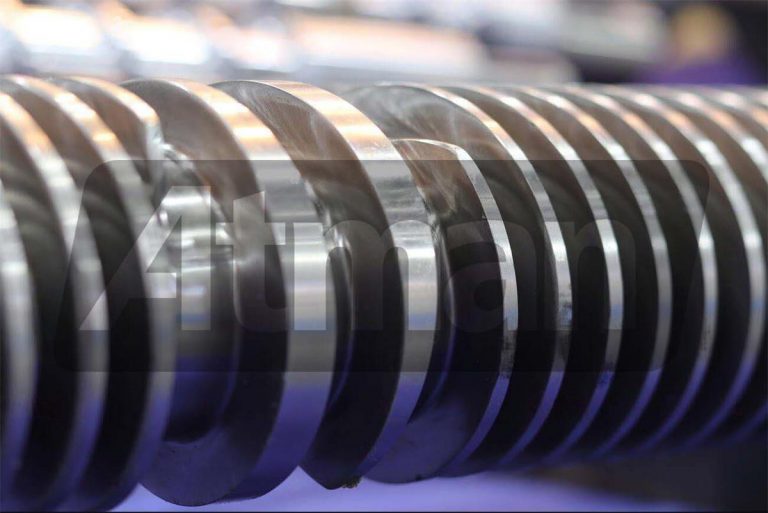

ابتدا گرانول پلیمر مربوطه گازگیری شده و وارد میکسر میشود تا با افزودنیها، پیگمنتهای رنگی و… مخلوط شود. سپس مخلوط بهدستآمده وارد قیف شده و به محفظه سیلندر تغذیه میشود. در طی عملیات تزریق، مخلوط حرارت دیده و توسط ماردون به سمت قالب هدایت میشود. دقت شود که طراحی سیلندر باید به گونهای باشد که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک کند.

پلاستیک ذوبشده توسط سیستمی چرخنده و با فشار مشخصی به قالب تزریق میشود و تمام فضای قالب را پر میکند. با پایین آمدن دمای ترموپلاستیک توسط چیلر، قطعه سرد میشود و شکل قالب را به خود میگیرد. سپس توسط پینهای پران، قطعه به بیرون هل داده میشود و از قالب جدا میشود. این عملیات به طور پیوسته تکرار میشود.

قالبگیری بادی در طراحی قالب و قالب سازی

فرآیند تولید آن به این شکل است که یک لوله از جنس پلاستیک مذاب به داخل قالب تزریق اکسترود میشود و سپس هوای فشرده به داخل لولهی مذاب پلیمری وارد میشود. با ورود هوا، پلیمر ذوبشده به دیوارههای قالب میچسبد و بعد از خنک شدن قالب، فرآیند شکلگیری تکمیل میشود و محصول موردنظر از قالب خارج میشود.

انواع قالبگیری بادی در طراحی قالب و قالب سازی

انواع قالبگیری بادی در طراحی قالب و قالب سازی

قالبگیری بادی یکی از روشهای پیشرفته و کاربردی در طراحی قالب و قالبسازی است که برای تولید محصولات توخالی و سبک مانند بطریها و ظروف پلاستیکی به کار میرود. این فرآیند شامل تکنیکهای مختلفی نظیر قالبگیری بادی تزریقی، قالبگیری بادی اکستروژنی و قالبگیری بادی کششی است. هر یک از این روشها ویژگیها و مزایای منحصربهفردی دارند که بسته به نیاز پروژه و نوع محصول انتخاب میشوند.

- قالبگیری تزریقی بادی

- قالبگیری اکستروژن بادی

- قالبگیری بادی کشش تزریقی

مزایای استفاده از دستگاه تزریق پلاستیک

دستگاههای تزریق پلاستیک از ابزارهای کلیدی در صنعت طراحی قالب و قالبسازی هستند که امکان تولید محصولات با دقت بالا و در حجمهای زیاد را فراهم میکنند. استفاده از این دستگاهها باعث کاهش هزینههای تولید، افزایش سرعت فرآیند و بهبود کیفیت نهایی محصولات میشود. علاوه بر این، دستگاههای تزریق پلاستیک انعطافپذیری بالایی در ایجاد اشکال پیچیده و دقیق دارند.

- تولید آسان و سریع

- تولید انبوه

- کاهش نیروی انسانی

- کاهش هزینههای مرتبط با تولید

- تنوع در محصولات

- پسماند کمتر

- قابلیت استفاده از مجدد از تلفات دورریز

- قابلیت اتوماسیون کامل فرآیند

قالبهای بتن پلیمری

یکی از کاربردهای قالبهای پلیمری در صنعت ساختمان، قالبهای مخصوص بتن است که به دلیل ویژگیهای منحصربهفرد، خیلی سریع جایگزین قالبهای فلزی و پلیوود شد و در صنعت جا پیدا کرد؛ به طوری که امروزه قالب پلیمری بتن، یکی از پرمصرفترین و رایجترین قالبهای بتنریزی موجود در بازار میباشد.

مزایای استفاده از قالبهای بتن پلاستیکی

قالبهای بتن پلاستیکی به دلیل سبکی، دوام بالا و قابلیت استفاده مجدد، به یکی از محبوبترین ابزارها در صنعت ساخت و ساز تبدیل شدهاند. این قالبها نسبت به قالبهای سنتی مانند چوب یا فلز، زمان اجرا را کاهش میدهند و فرآیند قالبگیری را بهینه میکنند. همچنین مقاومت بالا در برابر رطوبت و مواد شیمیایی از دیگر مزایای آنها است.

- قیمت مناسب در مقایسه با قالبهایی با جنسهای متفاوت

- عدم جذب سرما و گرما و حفاظت از بتن در برابر شرایط جوی

- شستوشوی آسان و استفاده مجدد

- حمل و جابهجایی آسانتر

- عدم نیاز به روغنکاری

- عدم چسبندگی

- وزن سبکتر

- قابل بازیافت

به طور کلی، محصولات پیچیدهتر قالبگیری تزریقی، نیاز به قالبهای پیچیدهتری دارند. قابلیتهای طراحی قطعات با سیستمهای کامپیوتری این امکان را میدهد که دلایل شکستگی قطعات را شناسایی کرده تا محصول در قالب نهایی به بهترین شکل ممکن تولید شود.

عوامل موثر بر طراحی قالب های صنعتی

عوامل مؤثر بر طراحی قالب و قالب سازی، نقش جنس قالب، نقش دریچه قالب، نقش زاویه خروج قطعه، انتخاب صحیح مواد اولیه، نقش پرداخت و بافت سطح و نقش قابلیت ساخت و هزینه هستند. نحوه طراحی قالب پلیمری باید به گونهای باشد که کیفیت، هزینه، زمان تولید و عملکرد نهایی قطعه به صرفه باشد و قطعه با بالاترین کیفیت ساخته شود. از سویی رعایت تکنیکهای قالبسازی پلیمری در انواع قالب پلاستیکی باید به صورت اصولی رعایت شود. در انواع روشهای طراحی و ساخت قالب پلیمری باید به فاکتورهای مختلفی نظیر خواص مواد، پیچیدگی طراحی، حجم تولید، هزینه و محدودیت زمانی توجه شود.

| عوامل موثر بر طراحی قالبهای پلیمری

| تأثیرگذاری |

| نقش جنس قالب | استحکام، عمر مفید و دقت قالب |

| موقعیتیابی صحیح دریچه قالب | توزیع یکنواخت جریان مواد |

| نقش زاویه خروج قطعه | سهولت در جداسازی قطعه و جلوگیری از آسیب به قالب و قطعه |

| نقش پرداخت و بافت سطح | کیفیت سطح قطعه و بافت نهایی |

| نقش قابلیت ساخت و هزینه | تولید مقرونبهصرفه |

| انتخاب صحیح مواد اولیه | سازگاری مواد اولیه با ویژگیهای فنی قالب و قطعه تولیدی |

برای تولید قطعات پلیمری با دقت بالا و کیفیت بینظیر، طراحی قالب و قالب سازی نقش کلیدی دارد. آتمن پلیمر با بهرهگیری از تیم مهندسی مجرب و فناوریهای پیشرفته، خدمات طراحی و ساخت قالبهای تزریق پلاستیک را با بهینهترین روشها ارائه میدهد. برای دریافت مشاوره تخصصی و شروع همکاری، همین حالا با ما تماس بگیرید.

انواع قالبگیری بادی در طراحی قالب و قالب سازی

انواع قالبگیری بادی در طراحی قالب و قالب سازی

2 پاسخ

محصول شما بسیار با کیفیت است. ممنونم

ممنونم