امروزه توجه به مشکلات زیست محیطی از قبیل آلودگی هوا و افزایش دمای کره زمین، همچنین بالا بودن هزینههای سوخت و انرژی، کاهش مصرف انرژی در تمامی صنایع از اهمیت بالایی برخوردار است.

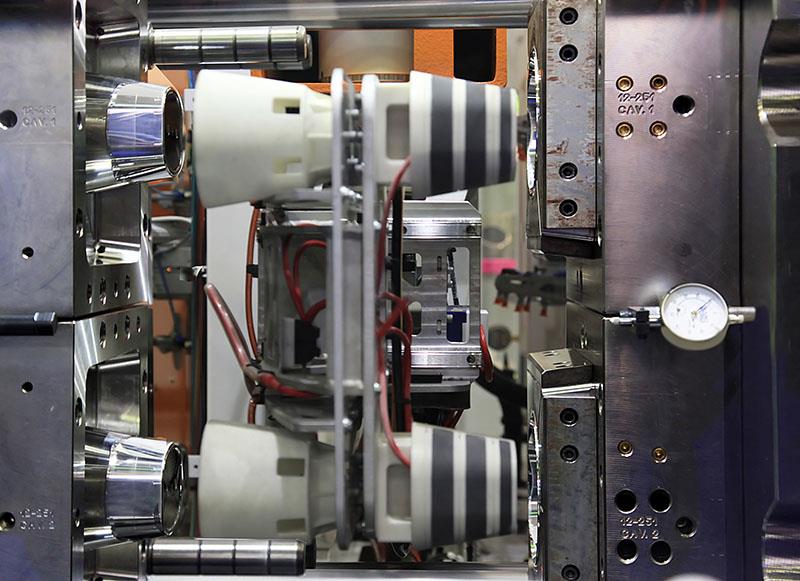

روش قالبگیری تزریقی در صنعت پلیمر، یکی از پرکاربردترین روشهای قالبگیری در سراسر دنیا است که مصرف انرژی تقریبا بالایی دارد. این مساله ایجاب میکند تا مدیران و مهندسان این حوزه، به دنبال کاهش نرخ مصرف انرژی باشند.

فرآیند قالبگیری تزریقی در مراحل مختلفی نیاز به انرژی دارد. این انرژی به صورتهای مختلفی مانند انرژی مکانیکی، حرارتی و یا الکترونیکی در طول فرآیند و به خصوص در دستگاه قالبگیری، مصرف میشود.

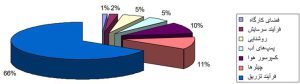

قالبگیری تزریقی، بسته به نوع پردازش و کاربرد پلاستیکها، انرژیای معادل 0.9 تا 1.6 کیلووات ساعت بر کیلوگرم را مصرف میکند. همانطور که در تصویر زیر آمده عوامل زیادی بر میزان انرژی مصرف شده در گرمایش Barrel در طول پردازش تأثیر میگذارند که مهمترین آنها نسبت گرمای اضافه شده توسط چیلرها به آن است.

طرح کلی استراتژی صرفهجویی در انرژی

- حذف تلفات انرژی آشکار مانند چراغهای غیرضروری در فضاهای کارگاه و خالی ماندن نوارهای نقاله

- بهبود رویکرد گرمایش بشکه برای بهبود کارایی

- از بین بردن نشت هوا که موجب بار ثابت کمپرسور هوا میشود

- استفاده از کمپرسورهای هوا با راندمان بالا

- به کار بردن چیلرهای کارآمد با مصرف انرژی بهینه

- استفاده از پنلهای خورشیدی و آسیابهای بادی برای تولید انرژی

- ساخت تاسیسات گردش آب خنککننده کارآمد، مجهز به عایق موثر

- استفاده از سیستم عایق حرارتی برای سیستم آب خنککننده

در بسیاری از فرآیندهای صنعتی، برای کاهش مصرف انرژی و افزایش راندمان تولید، از انرژی تولید شده در قسمتی از فرآیند، در بخش دیگر که نیاز به انرژی دارد استفاده میکنند. تعمیر و نگهداری منظم تجهیزات کارگاهی میتواند از آسیب به تاسیسات جلوگیری کند, این کار بر عملکرد عادی تولید موثر است و باعث کاهش مصرف انرژی میشود.

کاهش مصرف انرژی در ماشین تزریق

مصرف کننده اصلی انرژی در فرآیند قالب گیری دستگاه قالبگیری تزریقی است و عمده این مصرف انرژی در دو قسمت موتور و گرمایش است. برای بهبود و کاهش مصرف انرژی در ماشین تزریق، باید به موارد زیر توجه کنید:

- از ماشین قالبگیری تزریقی مناسب با توجه به ویژگیهای محصولات استفاده کنید.

- با استفاده از دستگاه قالبگیری تزریقی تمام الکتریکی و دستگاه قالبگیری تزریقی هیبریدی، میتوانید تا 20-80٪ در مصرف انرژی صرفهجویی کنید. برای انتخاب ماشین مناسب باید به موارد ذکر شده در جدول زیر توجه کنید:

- استفاده از فناوری گرمایش جدید، مانند گرمایش القایی الکترومغناطیسی، گرمایش مادون قرمز و غیره، میتواند در مصرف انرژی گرمایشی را تا 20-70٪ کاهش دهد.

- از راهکارها و عایقهای حرارتی مناسب برای سیستمهای گرمایش و سرمایش برای کاهش تلفات گرما و سرما استفاده کنید.

- قطعات انتقال تجهیزات را به خوبی روغن کاری کنید تا مصرف انرژی ناشی از افزایش اصطکاک یا عملکرد ناپایدار تجهیزات کاهش یابد.

- از روغنهای هیدرولیک با چگالی پایین برای کاهش اتلاف انرژی سیستم هیدرولیک استفاده کنید.

- تعمیر و نگهداری منظم لولههای گرمایش و سرمایش، برای اطمینان از اینکه خط لولههای داخلی دچار ایراد، رسوب، انسداد و … نشده باشد، برای دستیابی به راندمان گرمایش و سرمایش مهم است.

صرفهجویی در مصرف انرژی با بهینهسازی ابزار قالبگیری

ساختار و شرایط قالب تأثیر قابل توجهی بر چرخه قالبگیری تزریقی و مصرف انرژی پردازش دارد. در ادامه به موارد مهمی که رعایت و توجه به آنها، کاهش مصرف انرژی را در پی خواهد داشت، اشاره میکنیم.

- طراحی یک قالب مناسب، از جمله طراحی دندهها، فرم خروجی، تعداد حفرهها، کانالهای آب گرمایش و سرمایش و… به کاهش مصرف انرژی کمک میکنند.

- استفاده از قالب داغ، نه تنها میتواند باعث صرفه جویی در مواد و کاهش مصرف انرژی بازیافت مواد شود، بلکه فرآیند قالبگیری آن نیز به طور قابل توجهی در صرفهجویی در انرژی موثر است.

- بهبود جزییات قالبهای خنک کننده و گرمایش سریع میتواند به شکل قابل توجهی مصرف انرژی پردازش را کاهش دهد تا به سطح بهتری از کیفیت دست یابد.

- اطمینان از پر شدن متعادل هر حفره، به کوتاه شدن چرخه قالب گیری کمک میکند و موجب اطمینان از یکنواختی کیفیت محصول خواهد بود.

اگرچه در ابتدا ممکن است راهکارهای کاهش مصرف انرژی در فرآیند تزریق نسبت به حالت عادی، هزینه بیشتری داشته باشد، اما در طول زمان، صرفه اقتصادی آن به خوبی حس میشود. لذا پیشنهاد میشود قبل از شروع ساخت خط تولید و حتی اگر از قبل وارد این صنعت شدهاید با بهبود آن با روشهای مهندسی در خصوص کاهش انرژی و هزینهها اقدامات لازم را انجام دهید. این کار نه تنها به رشد اقتصادی صنعت شما کمک میکند، بلکه منجر به بهبود کیفیت و افزایش عمر مفید دستگاه و ابزارآلات نیز خواهد شد..

مراجع:

[1] Injection Molding Facility Energy Consumption Summary, REX group, http://rexmaterials.com

[2] 2020 Guide To All-Electric Injection Molding Machines, Hirate America, http://hirateinc.com

[3] How to Reduce Energy Consumption in Injection Molding, 2022, Zetar Mold, http://zetarmold.com

[4] Injection Moulding Process, Adreco, http://adrecoplastics.co.uk