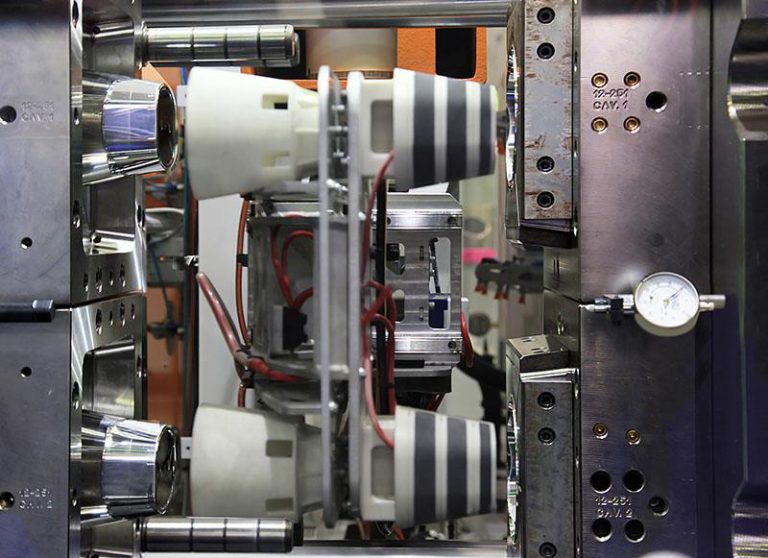

طراحی قالب های تزریق پلیمری جنبهای حیاتی از تولید مدرن و زیربنای ایجاد محصولات بیشماری است. قالبهای تزریقی نیروی محرکهای در پشت صحنه نوآوری و کارایی در صنعت است به طوری که یک قالب تزریقی با طراحی خوب میتواند موفقیت یک فرآیند تولیدی را تضمین کند. هدف اصلی طراحی قالب، اطمینان از تولید بیعیب و نقص و در عین حال بهینهسازی استفاده از منابع و به حداقل رساندن ضایعات و کاهش تکرار است. طراحی و ساخت قالب مستلزم ایجاد تعادلی پیچیده بین جنبههای فنی ساخت قالب، ویژگیهای مواد و الزامات کلی محصول نهایی است و عوامل مختلفی بر آن تاثیرگذار است.

در ادامه به تعدادی از مهمترین عوامل موثر بر طراحی و ساخت قالب اشاره میکنیم.

عوامل موثر در طراحی قالب

همانطور که گفتیم، طراحی قالب تزریق موفق متاثر از عوامل مختلفی است؛ که در اینجا به بررسی تعدادی از آنها میپردازیم:

1. هندسه:

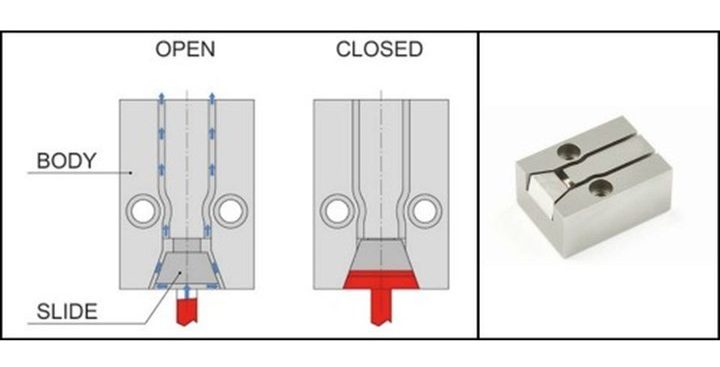

پیچیدگی هندسی محصول مورد نظر مستقیما بر طراحی قالب تأثیرگذار است. قطعاتی با ویژگیهای پیچیده، برشها و زوایای مختلف یا با ضخامت دیوارههای متفاوت نیاز به بررسی و دقت بیشتری دارند تا از پر شدن، خنک کردن و خروج مناسب اطمینان حاصل شود.

2. انتخاب مواد:

از آنجا که مواد پلیمری مختلف خواص منحصر به فردی مانند دمای ذوب، سرعت انقباض، رفتار جریان و هدایت حرارتی دارند؛ طراحی قالب باید ویژگیهای مواد پلیمری را نیز برای دستیابی به کیفیت قطعه و دقت ابعادی بهینه در نظر بگیرد.

3. مواد قالب:

مواد قالب باید دارای استحکام بالا، مقاومت در برابر سایش و پایداری حرارتی باشند. مواد قالب معمولی شامل فولاد و آلیاژهای آلومینیوم هستند. انتخاب مواد مناسب به عواملی مانند حجم تولید مورد انتظار، محدودیتهای بودجه و مواد قالبگیری بستگی دارد.

4. سیستم خنک کننده:

خنک کننده کارآمد برای بهینهسازی زمان چرخه و به حداقل رساندن اعواج محصول بسیار مهم است. کانالهای خنک کننده با طراحی مناسب به پخش یکنواخت گرما در سراسر قالب کمک میکنند و کیفیت قطعه را افزایش میدهد.

5. مکانیسم تخلیه:

سیستم تخلیه بدون ایجاد آسیب، خروج راحت قطعه قالبگیری شده از قالب را تضمین میکند. عواملی متعددی مانند هندسه قطعه، پوشش سطح و خواص مواد بر طراحی پینها، رزوه ها یا اجکتورهای هوا تأثیر میگذارد.

6. تهویه:

تهویه مناسب برای جلوگیری از به وجود آمدن حفرههای هوا در طول فرآیند تزریق ضروری است. نقص در این سامانه میتواند منجر به ایجاد حفره یا پرنشدن کامل قالب و در نتیجه تولید قطعات معیوب شود.

فرآیند طراحی قالب و مراحل انجام کار:

فرآیند طراحی قالب شامل مراحلی است که به طور سیستماتیک از درک الزامات محصول به ایجاد یک قالب کاملا کاربردی پیشرفت میکند. در این قسمت مروری کلی از مراحل کلیدی در فرآیند طراحی قالب آورده شده است:

1. تجزیه و تحلیل محصول:

طراحان قالب برای درک الزامات عملکردی و زیبایی شناختی قطعه با طراحان محصول، همکاری نزدیک دارند. آنها عواملی مانند کاربرد محصول، مدت زمان کاربری محصول و تمام ویژگی طراحی خاصی را که ممکن است بر طراحی قالب تأثیر بگذارد، ارزیابی میکنند.

2. طراحی اولیه قالب:

بر اساس تجزیه و تحلیل محصول، طراح قالب یک شماتیک اولیه از قالب را ایجاد میکند. این قسمت شامل تعیین طرح قالب، تعداد حفرهها و شناسایی مکانهای مناسب برای ورود مواد از دستگاه تزریق به قالب است. هدف از این مرحله دستیابی به پر شدن کارآمد و جریان متعادل پلیمر مذاب است.

3. طراحی دقیق:

در این مرحله از طراحی، قالب با در نظر گرفتن جنبههای مختلف فنی اصلاح میشود. این مرحله شامل طراحی سیستم نفوذ مواد در قالب، بهینهسازی کانالهای خنککننده برای اتلاف یکنواخت گرما و اطمینان از تهویه مناسب برای از بین بردن حفرههای هوا است.

4. شبیه سازی و بررسی اولیه:

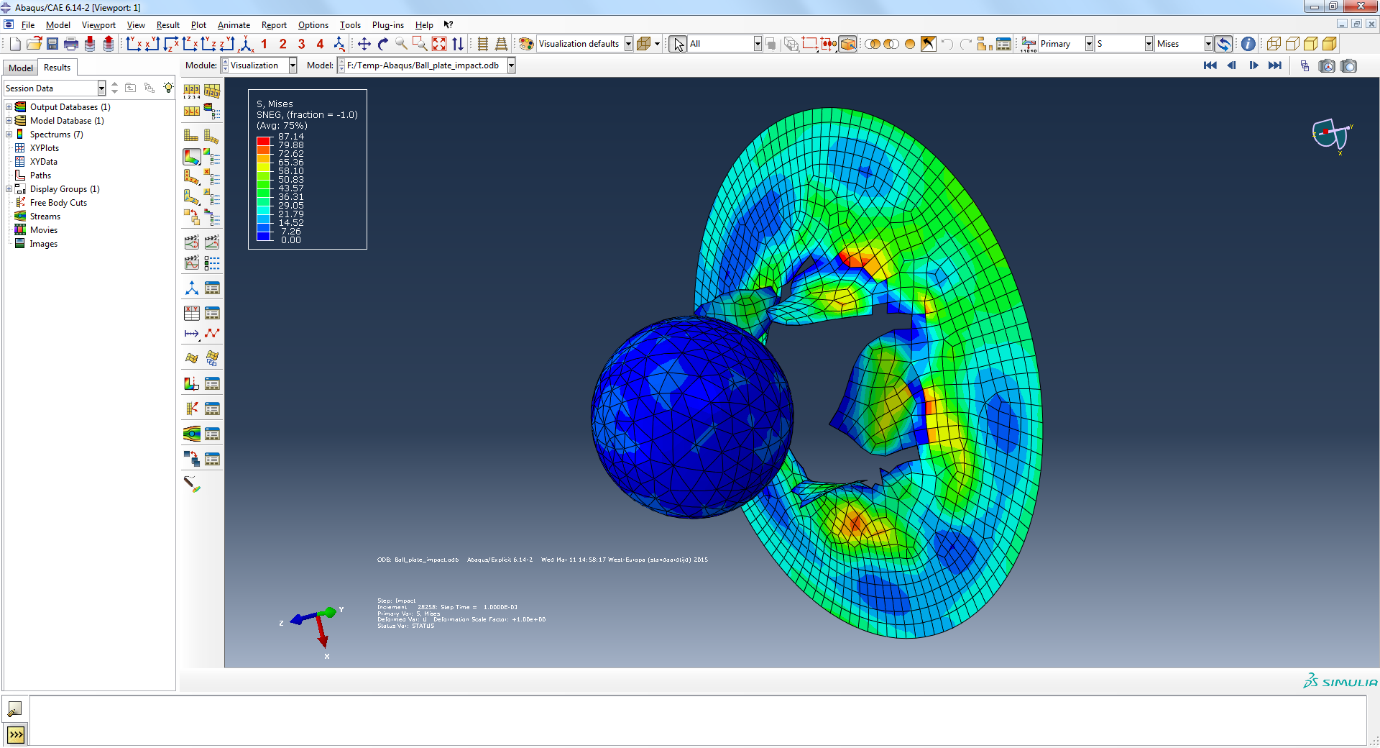

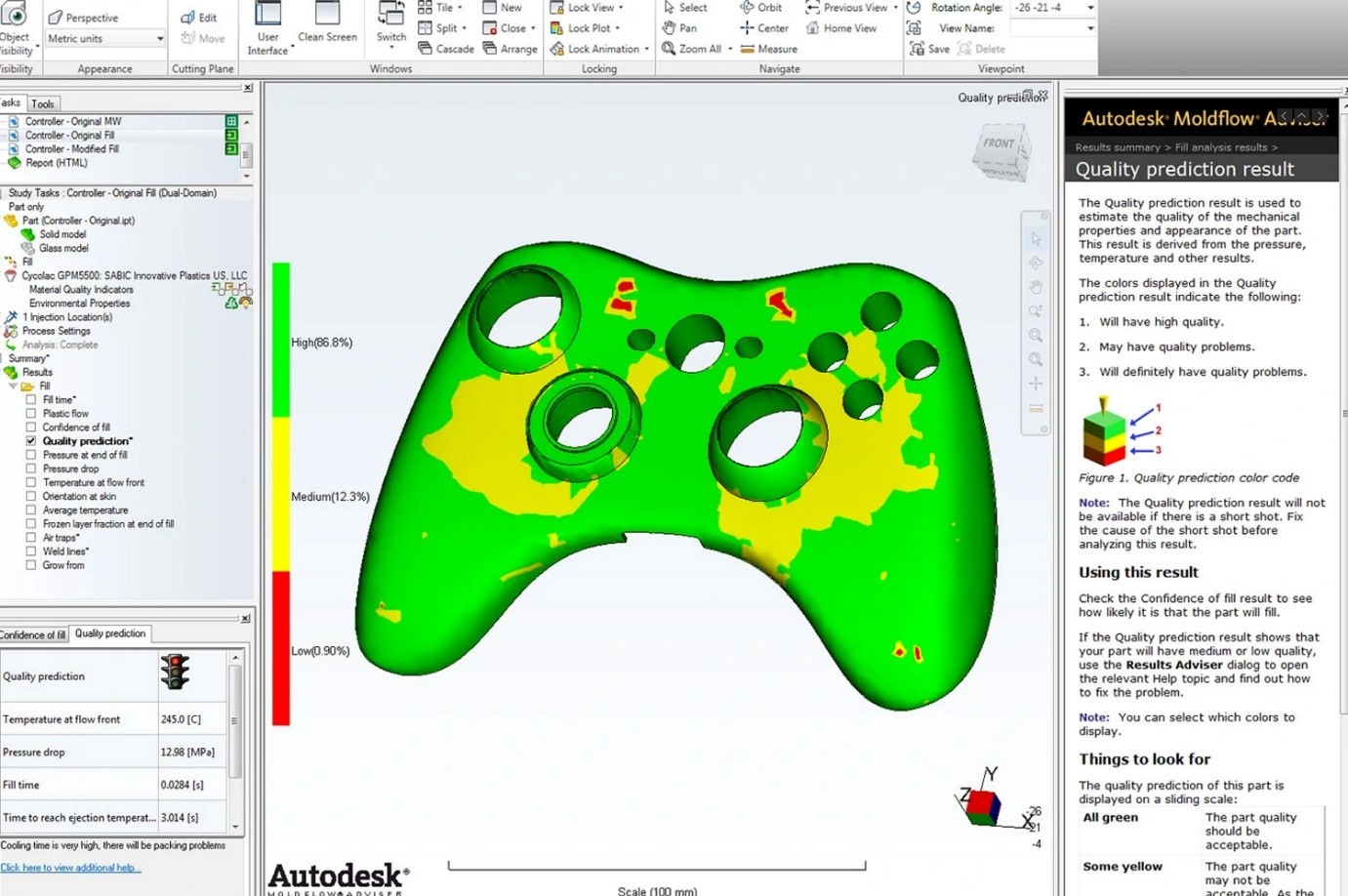

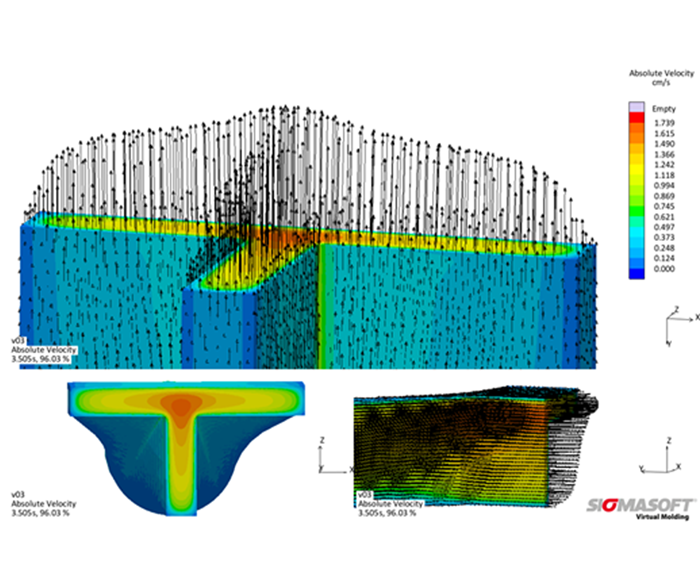

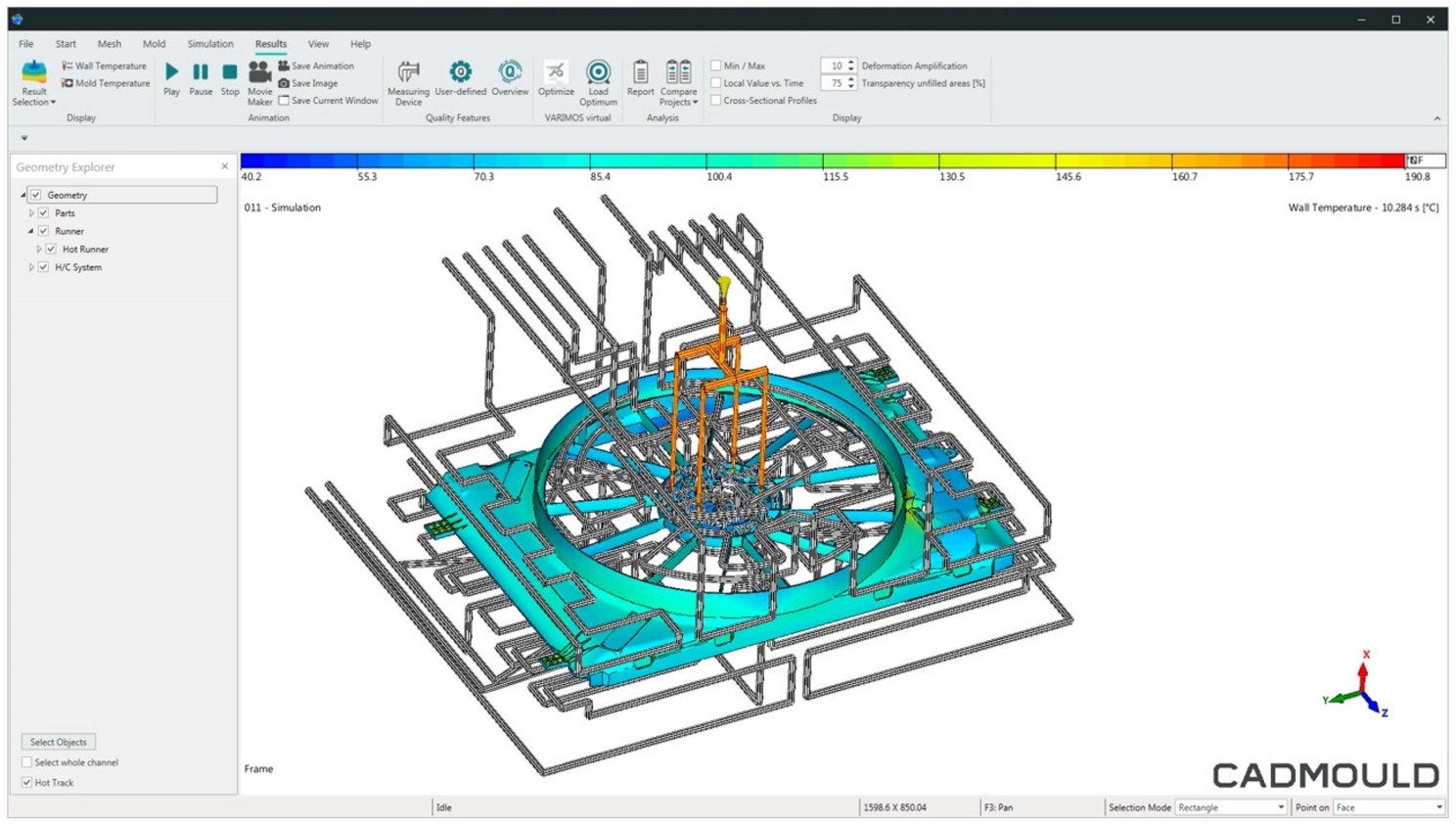

از ابزارهای نرم افزاری پیشرفته برای شبیهسازی فرآیند قالبگیری تزریقی مجازی استفاده میشود. تجزیه و تحلیل جریان قالب به پیشبینی مسائل احتمالی مانند عدم تعادل جریان، اعوجاج و حفرههای هوا کمک میکند. این مرحله طراح را قادر میسازد تا طراحی قالب را قبل از ساخت فیزیکی آن بررسی کند و خطر خطاهای پرهزینه را کاهش دهد.

ابزارهای نرم افزاری مختلفی برای شبیهسازی قالبگیری تزریقی پلیمر وجود دارد. این راه حلهای نرمافزاری از تکنیک های تحلیل عددی پیشرفته برای پیشبینی و بهینهسازی فرآیند قالبگیری استفاده میکنند و به شناسایی مشکلات احتمالی و بهبود طرحهای قالب قبل از تولید فیزیکی کمک میکنند.

در ادامه تعدادی از نرم افزارهای شبیهسازی و اعتبارسنجی محبوب و پر کاربرد مورد استفاده در این صنعت را میبینیم.

-

- (Autodesk Moldflow) Moldflow

-

- Moldex3D

از آنجایی که پاسخ خروجی تولید از ماشین به ماشین دیگر متفاوت است؛ این نرم افزار کاربران را قادر میسازد تا ویژگیهای دینامیکی یک ماشین قالبگیری تزریقی را در شبیهسازی در نظر بگیرند، تا شرایط دنیای واقعی را بیشتر نشان دهند.

-

- SIGMASOFT® Virtual Molding

فضای کلی نرم افزار SIGMASOFT® Virtual Molding

-

- SIMULIA (سابق Abaqus CAE)

- SIMULIA (سابق Abaqus CAE)

-

- C-MOLD (3D Systems Moldex3D)

-

- Cadmould (Simcon GmbH)

این نرم افزارها از پرکاربردترین نرم افزارهای شبیهسازی برای قالبگیری تزریقی هستند که قابلیتهای شبیهسازی جامعی از عوامل متعدد از جمله تحلیل جریان، تحلیل خنککننده، پیش بینی اعوجاج و شبیهسازی مواد پر شده را ارائه میدهند. استفاده از این ابزارهای نوین به طراحان کمک میکند تا دریچههای ورودی قالب، کانالهای خنککننده و طراحی کلی قطعات را برای اطمینان از کیفیت و کارایی بهینه کنند.

این ابزارهای شبیهسازی نقش مهمی در بهینهسازی فرآیند قالبگیری تزریقی، کاهش زمان تولید، به حداقل رساندن خطاهای پرهزینه و اطمینان از تولید قطعات با کیفیت بالا ایفا میکنند. آنها به طراحان و مهندسان قالب اجازه میدهند تا تصمیمات آگاهانه بگیرند، طرحهای قالب را بهبود بخشند و به فرآیندهای تولید کارآمد و قابل اعتماد دست یابند.

5. نمونه سازی:

یک قالب نمونه اولیه برای آزمایش و اعتبار سنجی ساخته شده است. در طول نمونهسازی، عملکرد قالب، راندمان خنک کننده و کیفیت قطعه ارزیابی میشود. هرگونه تنظیمات لازم برای اطمینان از عملکرد مطلوب انجام میشود.

6. تولید قالب:

پس از تأیید نمونه اولیه، قالب نهایی تولید میشود. این امر شامل ماشین کاری دقیق و عملیات حرارتی برای قالبهای فولادی است. قالبهای آلومینیومی معمولا برای تولید کم حجم یا نمونه سازی استفاده میشود.

7. بهبود مستمر:

فرآیند طراحی قالب یک فرایند یادگیری مداوم است. بازخورد از فرآیند قالبگیری تزریقی و دورههای تولید واقعی میتواند منجر به اصلاحات و بهینهسازیهای بیشتر شود و در نهایت عملکرد و طول عمر قالب را افزایش دهد.

با درک عوامل مؤثر بر طراحی قالب و پیروی از یک فرآیند طراحی قوی، متخصصان میتوانند قالبهایی ایجاد کنند که محصولات با کیفیت بالا تولید کند، چالشهای تولید را به حداقل برساند و به موفقیت کلی فرآیندهای قالبگیری تزریقی پلیمر کمک کند.

دنیای قالب های تزریق پلیمری به طور مداوم در حال پیشرفت است و فناوریها و مواد نوآورانه انقلابی در این زمینه ایجاد کردهاند. از پذیرش چاپ سه بعدی برای نمونهسازی سریع قالب گرفته تا ادغام حسگرها برای نظارت در زمان واقعی، پذیرش این پیشرفتها میتواند منجر به افزایش بهرهوری، کاهش زمان تولید و در نهایت مزیت رقابتی در بازار شود.

طراحی قالب های تزریق پلیمری نقشی اساسی در شکل دادن به محصولاتی که روزانه با آنها سر و کار داریم ایفا میکند. موضوع رسیدن از یک طرح اولیه و یا یک مفهوم به یک قالب کاملاً کاربردی، خلاقانه، دقت و مهارت مهندسی متخصصان در این زمینه است. پذیرش اصول طراحی قالب قوی و هماهنگی با آخرین پیشرفتها بدون شک صنعت تولید را به سمت آیندهای با امکانات بی حد و حصر سوق خواهد داد.

اگر سوالی دارید یا میخواهید این موضوع را بیشتر بررسی کنید، با ما در ارتباط باشید. مهندسان واحد مهندسی و طراحی فعال در آتمن پلیمر آمادهاند تا طراحی قالب و قالب سازی قطعات پلاستیک و لاستیک را از طرف شما برعهده گرفته و آن را با بهینهترین شکل از همه جهات انجام دهند.